摘要:管式液塞捕集器是气液混输管线终端的重要设备,其设计参数复杂,目前国内还没有具有独立知识产权的液塞捕集器产品。为此,研究了混输管线段塞流参数变化规律,指出捕集器的液位控制系统对捕集器的工作性能有较大影响——不使用液位控制系统时,捕集器液位和压力都不稳定,影响捕集器的工作性能。而启动液位控制系统后,捕集器压力和液位都较稳定;启用液位控制系统以后,捕集器内液位在设定值附近周期性波动,受液位波动影响,捕集器内压力也出现周期性波动,液位和压力的波动周期与液体流量有关。编制了段塞流捕集器设计规则,建立了捕集器系统的优化数学模型,设计并优化了液塞捕集器的结构与尺寸。所研制的液塞捕集器经室内测试,运行状态良好,在不同的试验工况下,捕集器内部的压力、液位都比较平稳,可以较好地分离气、液两相,有效消除段塞流的影响。

关键词:管式液塞捕集器;多相流;工艺设计;性能测试;压力;液位;段塞流

为实现管式液塞捕集器的国产化,笔者针对液塞捕集器的设计加工和性能测试进行了研究,得到了管式液塞捕集器的结构与尺寸的设计方法及原则,并进行了室内性能测试。

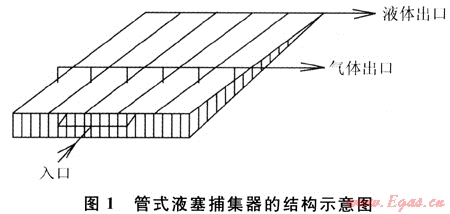

1 管式液塞捕集器的结构

大型的液塞捕集器通常用一些标准管段来制造,即管式液塞捕集器,其储存段由许多倾斜的平行管组成(图1)。管式液塞捕集器主要包括两部分[1]:①入口分离部分,用于气液分离;②储液部分,是一组平行下倾管段,用于贮存液体,常由标准直径的管段制造。

2 管式液塞捕集器的尺寸设计

2.1 管式液塞捕集器的设计原则[2~3]

管式液塞捕集器的工艺设计原则上应考虑两方面的因素:①流体不管处于什么流型,在管束分离段内应转变为分层流型,便于气液分离;②捕集器储存段应能容纳清管工况下产生的积液量,避免液体从气体出口流出。所以,管式液塞捕集器的分离段和储存段应分别进行设计计算。

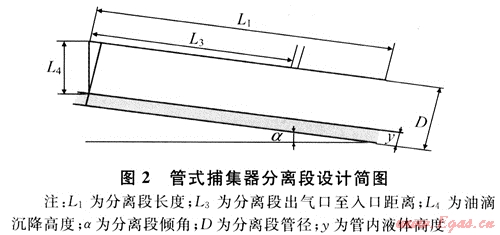

2.2 管式液塞捕集器分离段设计计算

管式捕集器分离段设计简图如图2所示。

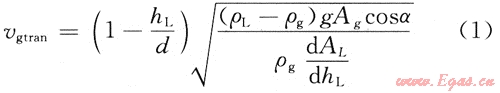

当来流为段塞流时,进入捕集器后转化为分层流,根据Taitel和Dukler的转变准则判断,可以计算出一定倾角下,满足流型转化的管径D,详见公式(1):

式中:ρ为密度;hL为液面高度;d为管径;A为面积;v为速度;α为管线倾角;g为重力加速度。

按照从气体中分离出液滴的要求,计算得出气体出口的位置L3,按照规定的比例关系,计算得到捕集器分离段的管长L1。改变倾角的值,重复计算得到最优的倾角、管径、管长值。

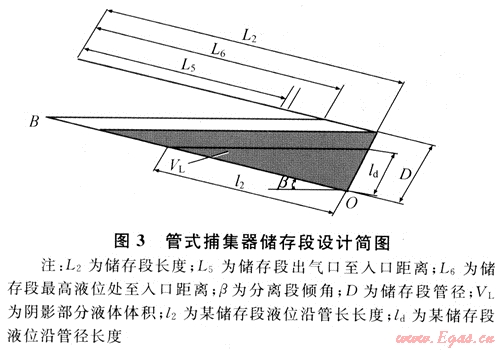

2.3 管式液塞捕集器储存段设计计算

管式捕集器储存段设计简图如图3所示。

考虑到管式捕集器参数较多,其模拟计算相对较复杂,而容器式捕集器的设计计算方法已趋于成熟,而两种捕集器的设计原理基本相同,所以在此管式捕集器储存段的设计计算以容器式捕集器的计算结果为依据。其设计计算步骤如下:

2.3.1初步设计

先计算出管式液塞捕集器的最大波动体积Vgmax,Vgmaax的计算可以参照容器式捕集器的最大波动体积Vrmax,两者关系见式(2):

Vrmax=nVgmax (2)

式中:n为管根数。

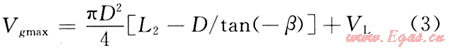

管式液塞捕集器的最大波动体积Vgmax与储液段尺寸关系见式(3):

式中:D为管径;l2为储存段液位沿管长长度;β为分离段倾角;VL为液体体积。列出一系列管径及管根数并循环计算,当L5<L2时计算得到的结果为捕集器的初步设计尺寸。

2.3.2动态模拟[4~6]

采用动态模拟技术来优化捕集器尺寸。所谓动态模拟计算就是通过对入口段塞流工况下捕集器工艺参数(主要是液位和压力)随时间波动情况的模拟,来校核和优化捕集器尺寸。在模拟中考虑了段塞流工况下的最大液塞长度,因此而更贴近实际情况。

3 管式捕集器性能测试试验

对液塞捕集器进行了多种工况的性能测试。对管线压力、差压等进行了测量,获得了捕集器的入口工况参数,重点监测了捕集器内部压力、液位的变化,以测试捕集器的捕集性能和液位控制系统的性能。

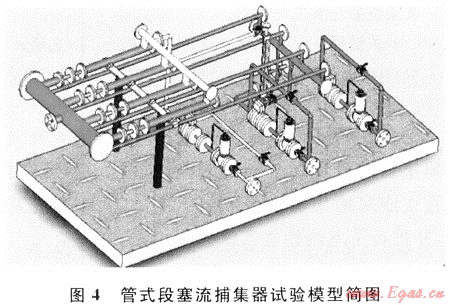

实验环道的主要设备是管式液塞捕集器,根据实验流量,设计为4管式,结构形式与目前生产用的一致。其三维模型如图4所示。

在实验过程中,数据的采集是在LabView系统中进行的,采集频率为1000Hz。同时,采用组态软件——组态王6.5版,进行流量与液位的监控。本实验中主要测量的参数有:气相流量、液相流量、某一气液流量下所对应的压力和差压、捕集器压力、液位等。

4 测试试验结果及其分析

4.1 水平管段塞流工况下捕集器性能测试

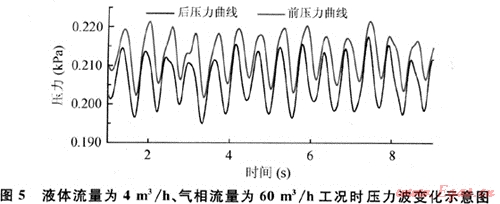

利用高速数据采集系统Lab-View,在实验环道上可完成段塞频率和压力波动幅度测试,图6为气相流量为60m3/h、液相流量为4m3/h时由测压点测得的压力随时间的变化图(以该工况为例说明管式液塞捕集器的工作性能)。从图5看出,在8s内出现了14个不同的段塞,并可确定段塞周期、频率、段塞长度以及段塞流动时压力变化情况。

4.1.1液位控制系统启动前,旁通的液体出口阀开度较大

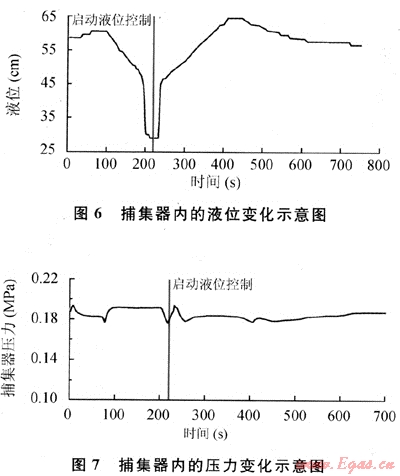

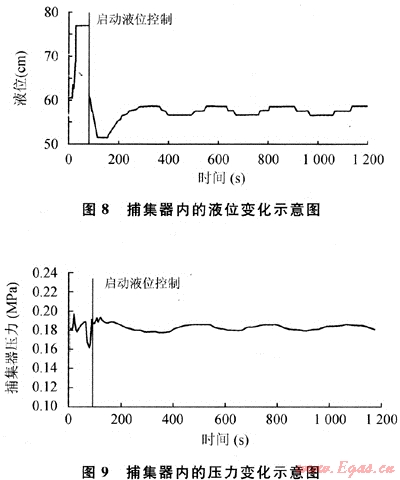

该工况的试验过程中,先不启动液位控制系统,而将液体出口阀调节到一较大开度,经过一段时间后,关闭出口阀同时开启液位控制系统,进行连续的液位与压力监测,这一过程中的液位、压力变化见图6、7。

由图6、7可知,在这一工况中,液位控制系统启动前,捕集器内液位会慢慢降低,直至最低,在液位低于30cm时,就会有大量气体从捕集器液体出口溢出,导致捕集器内压力不稳定。液位控制系统启动后,液位先增高然后逐渐达到稳定工况,捕集器内压力也趋于平稳,没有大幅度的上升或降低。

4.1.2液位控制系统启动前,旁通的液体出口阀开度较小

在该工况下先不启动液位控制系统,而将液体出口阀调节到一较小开度,经过一段时间后,关闭出口阀同时开启液位控制系统,进行连续的液位与压力监测,这一过程中的液位、压力变化见图8、9。

由图8、9可知,液位、压力经过了上升与下降过程之后,在设定值附近波动。

在该工况的试验中,捕集器系统稳定后,可以观测到其捕集效果良好,气体携液量较小,也没有气泡从液体出口逸出。

由以上分析可知:当捕集器的液位控制系统没有开启时,捕集器内的压力变化和液位变化随着液塞的进入呈现出大幅度的增大或降低,使捕集器的运行极不稳定,有时气体出口会出现大量的液滴,捕集器的分离效果变差;当捕集器的液位控制系统开启以后,液位逐渐达到稳定工况(在设定值附近波动),捕集器内压力也趋于平稳,没有大幅度的上升或降低。由液塞捕集器内液位、压力随时间的变化工况可以得知:使用液位控制系统后,捕集器能较好地捕集水平管段塞(液塞长度为0.6~1.2m,液塞频率为0.6~2.8Hz)。段塞流经过捕集器后,消除了冲击力,并可连续向下游设备供气。

4.2 液塞长度较大工况下捕集器性能的测试

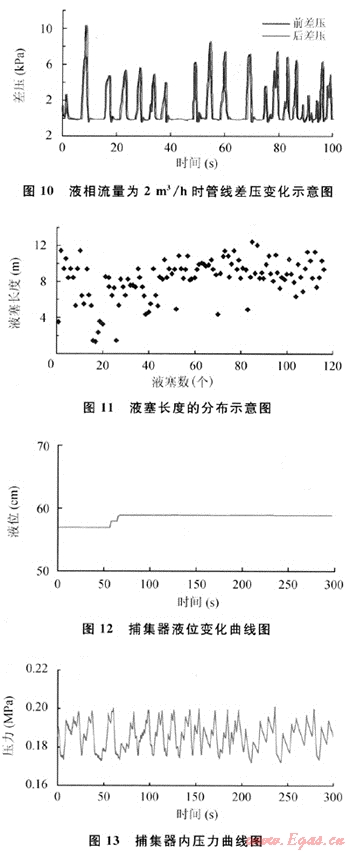

为进一步测试管式液塞捕集器性能,试验采取了在稳定的液体流量下间歇通入气体的方式,来形成较大长度的液塞。试验中的液相流量分别为2m3/h、3m3/h、4m3/h、5m3/h、6m3/h、7m3/h、8m3/h,通气时间1s左右。

图10为液相流量为2m3/h时间歇通入气体后管线的上下游差压变化曲线。由差压曲线可知差压度越时间较长,液塞较大,水流量为2m3/h,由相关法计算得出的液塞长度见图11。

该工况下捕集器的液位波动曲线见图12。由图12可以看出,在较大段塞工况下,捕集器的液位仍然比较稳定。该工况下捕集器的压力波动曲线见图13。

由图12、13可以看出,在实验工况下,捕集器内液位能保持稳定,而捕集器内的压力随着较大段塞的进入有所波动,这与间歇通入气体有关,但波动不大,基本在0.18MPa左右。由此可知捕集器在较大长度液塞工况下运行稳定。

表1反映了不同最大液塞长度时捕集器内液位高度的变化情况,捕集器的设定液位为58cm,设定压力为0.18MPa。从表1可以看出,当最大液塞长度具有较大幅度的波动时,捕集器的液位控制也很稳定,变化范围很小。

表1 不同最大液塞长度时液位高度变化情况表

|

序号

|

最大液塞长度(cm)

|

稳定液位高度(cm)

|

|

1

|

101(40D)

|

58.5

|

|

2

|

152(60D)

|

58.9

|

|

3

|

203(80D)

|

60.3

|

|

4

|

254(100D)

|

60.1

|

|

5

|

304(120D)

|

59.5

|

通过以上分析,可以得知该捕集器可以捕集较大长度的液塞,在较长液塞工况下,捕集器可以稳定运行,能较好地分离气液,捕集器内压力和液位都比较稳定。

参考文献

[1] NEDERLANDSE,GASUNIE N V. Handling two-phase gas condensate flow in pipeline systems[J].Oil & Gas Journal,Apr 18,1983.

[2] 冯叔初,郭揆常,王学敏.油气集输[M].东营:石油大学出版社.1988:75-90.

[3] 李安星,常运兴,唐建峰.油气混输管式捕集器结构尺寸优化设计[J].石油机械,2003,31(12):15-20.

[4] ORABJE L,GASUNIE N V. Terminal slug catchers for two phase flow and dense phase flow gas pipelines[R]. Dallas:ASME,1987.

[5] JEPSON W P. Slug flow eliminator and separator:US,523247[P].1993-08-03.

[6] 张新军,李玉星.段塞流捕集器的设计方法研究[R]∥2005年度海洋工程学术会议.北京:中国造船工程学会,2005

(本文作者:李玉星1 刘红波2 姜昊1 张建3 张新军3 1.中国石油大学(华东);2.中海油海工英派尔工程有限公司;3.中国石化胜利油田工程设计咨询有限公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助