摘要:普光高含硫气田采气完井方案采用的G3高镍基一体化采气管柱以及永久封隔器等配套工具,因“5·12”汶川大地震诱导下三叠统嘉陵江组膏盐层蠕变,数十口气井的生产套管在较短时间内发生了不同程度“屈曲”或“剪切”变形,先后发现普光201-2等多口井套管严重变形,制约了一体化采气管柱配套的永久封隔等工具下井,投产采气技术难度极大。为此,提出采用滚压整形、井下震击整形等修井技术对套管适度整形,扩径至132mm以上,使用永久封隔器加遇油膨胀封隔器新型一体化采气管柱作业完井,保证了井筒的完整性和气密封性,同时解决了气井酸压、生产过程中套管防腐问题。该工艺对类似气田套管变形井的修井,为高含硫气田开发工程探索了一条新的技术途径。

关键词:普光气田;高含硫;套管变形井;套管防腐;封隔器;采气管柱;修井工艺

0 引言

普光气田产层埋深为5500~6000m,天然气组分中H2S平均含量约为14.0%、CO2平均含量约为8.0%,而且高压、高温。“5·12”汶川大地震诱导下三叠统嘉陵江组膏盐层蠕变,数十口气井的生产套管在较短时间内发生了不同程度“屈曲”或“剪切”变形[1],先后发现普光201-2等多口井套管严重变形,制约了一体化采气管柱配套的永久封隔等工具下井,投产采气技术难度极大。考虑到高含H2S、CO2气井生产必须保持井身结构的完整性、气密封性和套管防腐要求,使用永久封隔器+遇油膨胀封隔器新型一体化采气管柱作业完井,以满足高含硫气井开发方案防腐要求和今后长期安全生产需要[2]。

1 严重套管变形井井况特征

1.1 套管变形井井况特征及投产对策

普光气田产层套管直径为177.8mm,钢级为110s;壁厚为12.65mm;内径为152.5mm;抗挤毁强度为90.0MPa,在气层生产井段及顶部使用抗H2S、CO2腐蚀的高镍基合金套管。开发工程方案设计采用高镍基合金油管和永久式封隔器酸压生产一体化管柱[3],封隔器坐在合金套管内,以隔离套管环空,防止110S钢级套管在生产过程的腐蚀。汶川地震发生后,通过多臂井径测井监测发现大部分井发生不同程度套管变形,变形井段主要分布在井深3900~5200m的膏盐层段,套管严重变形井缩径在120~132mm,变形位置均位于井斜19°~31°的钻井造斜井段,且套管钢级高、管壁厚,整形修整套管技术难度大,扩磨铣修套管会损伤套管,破坏井筒的完整性、密封性。针对套管严重变形井的井况特征和酸压生产一体化管柱无法下至合金套管内坐封的现状。在修井投产设计思路上,修整套管设计采用对套管损伤小的滚压整形技术[4]、井下震击整形技术对套管适度整形,扩胀套变通径至132mm以上;采气工程设计上使用小直径遇油膨胀封隔器,采用“永久封隔器+遇油膨胀封隔器”新型一体化完井管柱结构作业完井,永久封隔器坐封在套管变形段上部,遇油膨胀封隔器在合金套管内坐封,实现气井的防腐、酸压、采气的目的。这种设计思路,适度降低了套管整形难度,并保持了套管抗挤毁强度[5]以及井筒的密封性能,同时,解决气井生产过程的套管防腐问题,在高含硫气田开发工程实践中具有重要的现实意义[6]。

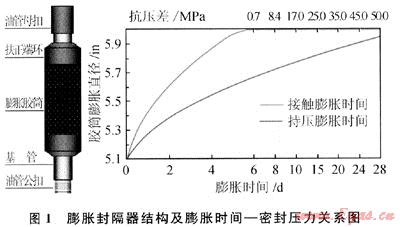

1.2 遇油膨胀封隔器结构、性能和原理

遇油膨胀封隔器按照制作工艺和成型方式分整体硫化式和套筒式两种,整体硫化式较套筒式承压能力较强,应用较广。整体式膨胀封隔器是采用特殊的工艺将可膨胀性EPDM橡胶硫化在基管上,不同生产商的产品结构形式不完全相同,但基本结构形式见图1所示。遇油膨胀封隔器在下井过程中,只有遇到液态烃(如柴油、原油)时才会膨胀、接触井壁,最终密封套管环形空间,遇到井筒内的非油基液体不会改变其性能或膨胀坐封。胶筒厚度愈大,径向膨胀能力愈大,体积膨胀率约2000,密封压力也愈高。液态烃中轻质组分愈高,工况温度愈高,胶筒膨胀速度愈快。在不高于200℃的井况环境下使用寿命达数十年。遇油膨胀封隔器基于EPDM橡胶吸收液态烃,内部组织结构变化、膨胀原理设计的。膨胀封隔器常被用在裸眼井、多边井、水平井、智能井、筛管井完井方案中。坐封无需地面或井下控制,遇油自动膨胀坐封,膨胀坐封时间可以根据作业工艺或使用要求而定,在加工时预先设计好,可控制在1~4工作周。图1是普光气井Ø152.5mm套管内径,温度为110℃工况环境下,5.1m×6.0m(注:1m=25.4mm)遇油膨胀封隔器膨胀时间与坐封密封压力关系的示意图。

1.3 封隔器坐封工艺

1) 按照修井工程设计将永久封隔器+遇油膨胀封隔器一体化完井管柱下井到位。

2) 正循环替入环空保护液、凝胶隔离液、0号柴油、顶替液,使柴油处于膨胀封隔器上下100m的位置。凝胶隔离液是一种黏性液体,在110℃高温下养护30d,仍具有较好的悬浮稳定性、抗盐性、隔离效果,具有阻止不同密度的流体重力交换和屏蔽柴油向上漂移的作用,保证柴油长期滞留在膨胀封隔器附近及浸泡效果。

3) 油管内投球,钢球在井内自由下落至剪切球座;油管打压至坐封压力值,永久封隔器坐封,油管继续加压至剪切球座打开。

4) 关井浸泡21d以上,遇油膨胀封隔器坐封达到设计的密封压力,然后进行酸压、投产。

1.4 膨胀封隔器承压能力设计与分析

根据普光104-2等井套管严重变形缩径情况、环空液柱压力、储层压力、酸压压力,本着方便下井、使用可靠和防腐需要,选择使用基管材质G3钢,压力等级较高(50MPa)的遇油膨胀封隔器。以普光104-2井为例,完井作业压井液密度均为1.27g/cm3,永久封隔器与膨胀封隔器坐封后,膨胀封隔器深度为5626.6m,垂深为5354.0m,管鞋深度为5737.6m,根据帕斯卡原理计算,可以知道两个封隔器之间的环空液柱压力(ph)为67.6MPa。

ph=0.0098hρ (1)

式中:h为膨胀封隔器垂深,m;ρ为压井液密度,1.27g/cm3。

膨胀封隔器综合抗压差能力相当于环空压力与封隔器自身抗压差能力之和,即p∑为117.6MPa。

p∑=ph+pf (2)

式中:p∑为遇油膨胀封隔器综合抗压差密封能力,MPa;pf为膨胀封隔器压力等级,50MPa。

应用酸压工程软件模拟计算,结合普光气田前期酸压投产实践和地层破裂梯度,计算酸压作业时油管鞋最高压力为85~90MPa。

pp=pk+0.0098Hq-cL (3)

式中:pp为酸压时管鞋压力,MPa,其最大值与地层破裂压力相当;pk为酸压井口压力,MPa;H为管鞋垂深,m;q为酸液密度,1.10g/cm3;L为管鞋斜深,m;c为不同排量下酸液与油管的摩阻系数,0.21~0.65MPa/100m。

综合式(2)、(3)分析,酸压施工时,封隔器综合抗压差能力p∑大于酸压施工时油管鞋压力pp,能满足储层酸压增产措施和安全采气生产需要。

2 现场应用情况及效果

2.1 现场应用情况

普光气田套管变形井发生后,通过普光气田主体严重套管变形井综合修井技术研究,采用井下震击整形技术、滚压整形技术实现套管扩径,普光103-2、204-2H井整形后通径达到132~134mm,保证小直径遇油膨胀封隔器下井的要求;2009年7~9月份应用外径130mm遇油膨胀封隔器,采用“永久封隔器+遇油膨胀封隔器”采气管柱结构,先后完成了普光103-2、104-2、203-1定向井、204-2H水平井投产作业施工,现场应用效果较好(见表1),对高含硫严重套管变形井修井投产具有重要现实意义。

2.2 应用效果

普光104-2井采用“永久封隔器+遇油膨胀封隔器”管柱结构作业完井,井下工具深度见表1。2009年7月12日替入柴油,关井浸泡时间25d,根据图1膨胀时间与密封压力关系,可知膨胀封隔器理论密封压力可以达到45MPa,综合抗压差达到112.6MPa。2009年8月5日对飞仙关组,井段5731.3~6038.0m,采用油管注入的方式酸压施工:①泵入前置酸,排量为1.76m3,2009年8月5日10:13压力上升到44.8MPa;②2009年8月5日约10:15倒管线泵入胶凝酸,压裂车空泵,排量突降,导致压力降低至4.5MPa,至11:22增加排量过程中压力为44.3MPa,排量为7.4m3/min;③顶替活性水26.5m3;排量为1.2~1.7m3;压力为5.0~1.8MPa;2009年8月5日11:47停泵压力为1.8MPa,本次酸压施工压力、排量基本与设计相符,达到了设计要求,2009年8月6日进行放喷求产工作。按照前述式(3)计算,泵入前置液时管鞋最高压力为91.4MPa,泵入胶凝酸时管鞋最高压力为65.57MPa,均小于封隔器综合抗压差能力p∑。对压裂施工参数曲线进行综合分析,施工过程没有出现压力、排量异常点,说明封隔器承压密封良好,新型一体化管柱结构能够满足套管防腐、酸压、生产需要。

3 结论与认识

通过严重套管变形井投产采气管柱优化设计和应用,得出以下初步认识:

1) 膨胀封隔器应用在严重套管变形井一体化酸压生产管柱中,因井径限制,其核心构件胶简直径较小,与永久封隔器相比抗压差能力相对低,与永久封隔器配合使用,能够较好地解决普光气田严重套管变形井酸压、套管防腐和生产要求。

2) 膨胀封隔器坐封位置井斜相对较大时,对胶筒最终膨胀密封压力有影响,井斜较大时应采取必要的扶正措施,尽量保持居中。

3) 膨胀封隔器是近几年引进的新型井下工具,需要在油气田工程实践中不断完善。

参考文献

[1] 赵金洲.普光气田套变成因及治理措施研究[D].成都:西南石油大学,2008.

[2] 何生厚.普光高含H2S、CO2气田开发技术难题及对策[J].天然气工业,2008,28(4):82-85.

[3] 张庆生.普光高含硫气田采气管柱的优选[J].天然气工业,2009,29(3):91-93.

[4] 石俊生,古小红,宋迎春,等.普光气田套管变形井滚压整形修复技术[J].天然气工业,2009,29(6):52-54.

[5] 杨龙.套管内壁磨损对其抗内压性能的影响[J].天然气工业,2006,26(8):83-85.

[6] 刘杰.川渝地区高酸性气田完井投产技术及实践[J].天然气工业,2006,26(1).72-75.

(本文作者:石俊生1 古小红1 尚磊1 刘静1 刘均令2 王强3 1.中国石化中原油田分公司采油工程技术研究院;2.中国石化中原油田普光分公司;3.中国石油西南油气田公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助