摘要:总结了牺牲阳极阴极保护系统的设计、施工、运行等方面的主要关键技术。对牺牲阳极阴极保护系统设计参数的选择、绝缘接头测试桩及绝缘性能测试、套管内钢管的阴极保护、杂散电流的干扰及防护、极化探头的应用和防腐层缺陷点的检测及维修策略等进行了探讨。

关键词:埋地钢管;牺牲阳极;阴极保护;极化探头

Sacrificial Anode Cathodic Protection Practice of Gas Steel Pipeline

LI Fan,MA0 Bin-hui

Abstract:Some key technologies involved in the design,construction and operation of sacrificial anode cathodic protection system are summarized. A discussion is made on the selection of design parameters of the system,the construction of detective pole of insulating joint and the testing of insulation performance,the cathodic protection of steel pipe in sleeve,the interference and protection of stray current,the application of polarized probe,the detection and maintenance of anticorrosive coating defect.

Key words:buried steel pipe;sacrificial anode;cathodic protection;polarized probe

实践证明,防腐层和阴极保护结合使用是控制燃气埋地钢质管道腐蚀的有效方法[1]。牺牲阳极阴极保护技术以其安装方便、经济有效、对环境产生的杂散电流污染少、不干扰邻近地下金属构筑物等许多优点在城市燃气领域获得广泛应用。牺牲阳极除了具有管道防腐蚀作用,也用于燃气钢管排流、防雷击接地等方面。本文就燃气钢质管道牺牲阳极阴极保护系统设计、施工、运行等方面进行探讨。

1 牺牲阳极系统设计参数选择

燃气钢质管道牺牲阳极阴极保护工程应按照《埋地钢质管道阴极保护技术规范》GB/T 21448进行工艺设计[2],工艺设计各参数除根据管道实际检测数据计算外(如土壤电阻率等),其他设计参数选择如下。

1.1 最小保护电流密度

影响阴极保护电流密度的因素很多,主要有防腐层类别及质量(防腐层绝缘电阻率)、土壤环境条件(如介质状态、pH值、含盐量及种类、含氧量、微生物活动等)和被保护金属种类等。对不同类型的防腐层和土壤介质,牺牲阳极阴极保护电流密度在实践中差别较大,并且对牺牲阳极用量影响较大。

对于新建燃气管道,基本采用3PE防腐层,其防腐绝缘性能良好,保护电流密度可取0.03~0.05mA/m2。对于在役燃气管道,在追加牺牲阳极阴极保护时,可根据实测防腐层面电阻率选取最小保护电流密度,见表1[3]。

表1 防腐层面电阻率与所需最小电流密度

|

序号

|

防腐层面电阻率

/(Ω·m2)

|

所需最小电流密度

/(mA·m-2)

|

|

1

|

30000

|

0.01

|

|

2

|

10000

|

0.03

|

|

3

|

3000

|

0.10

|

|

4

|

1000

|

0.30

|

|

5

|

300

|

1.00

|

1.2 牺牲阳极组间距

如果牺牲阳极组间距过大,则在两阳极组中间的管道的保护电位就会较高,可能达不到保护电位的最高值(-0.85V),所以要根据管道实际情况,合理确定各牺牲阳极组之间的间距。牺牲阳极组间距选取:城市燃气管道为200~500m,输气管道约为1000m,然后再由公式计算每组牺牲阳极用量。

1.3 牺牲阳极规格选择

镁合金牺牲阳极规格的选择见表2,主要依据管道沿线实测土壤电阻率[4]。当土壤电阻率<15Ω·m时,建议选用锌合金牺牲阳极;当土壤电阻率>100Ω·m时,应采取相应措施,例如:管沟内局部换土以改善土壤导电性,或采用柔性牺牲阳极等。

表2 镁合金牺牲阳极规格的选择

|

土壤电阻率

/(n·m)

|

<15

|

15~20

|

20~30

|

30~40

|

40~60

|

60~100

|

|

镁合金牺牲阳极规格/kg

|

22

|

14、22

|

11、14

|

8、11

|

8

|

4、8

|

|

注:1.此表仅供计算时参考,也可选取其他规格;

2.镁合金牺牲阳极规格的选择还应符合系统设计寿命要求;

3.镁合金牺牲阳极规格的选择还与每组阳极的数量及牺牲阳极组间距有关。

|

||||||

1.4 牺牲阳极使用寿命

牺牲阳极阴极保护系统设计时,应保证牺牲阳极的使用寿命与受保护管道的寿命一致。可通过下式计算牺牲阳极的使用寿命:

式中tg——牺牲阳极使用寿命,a,一般取tg≥25a

mg——单支牺牲阳极净质量,kg

ωg——阳极消耗率,kg/(A·a),镁合金牺牲

阳极取7.92kg/(A·a),锌合金牺牲

阳极取17.25kg/(A·a)

Ig0——单支牺牲阳极输出电流,A

2 绝缘接头测试桩及绝缘性能测试

绝缘接头是对阴极保护管道与非保护管道进行电绝缘的部件,绝缘接头绝缘性能对燃气管道阴极保护系统正常运行有较大影响,可以说,没有绝缘就没有阴极保护。为保证绝缘接头绝缘性能良好,绝缘接头产品检验及阴极保护系统运行时的定期检查都需要对绝缘接头的绝缘性能进行测试。

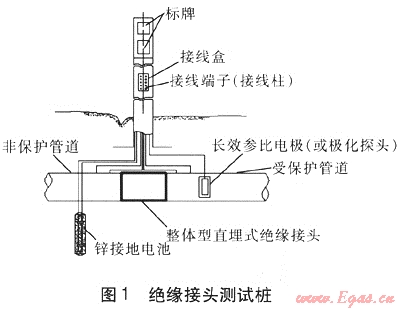

2.1 绝缘接头测试桩

为防止绝缘接头被强电流涌击穿而失效,在绝缘接头测试桩处应安装锌接地电池,锌接地电池是用来提供一个低电阻通道,排放强电流涌但不泄漏阴极保护直流电流的一种装置,见图1。它是由2支或4支锌棒用绝缘垫块隔开,并用胶带绑在一起,共同填装在导电的填料包内,填料包的配方(质量比例)为75%石膏粉、20%膨润土、5%硫酸钠。应用时,将与钢芯连接的电缆引线分别接到绝缘接头的两侧,为绝缘接头提供一个低电压旁接回路,连接电缆多选用VV-1kV/1×16mm2的铜芯电缆。

2.2 绝缘接头性能测试

未使用的绝缘接头性能测试可采用兆欧表法进行[5],以测量未安装到管道上的绝缘接头的绝缘电阻值,测量仪器选用500V、500Mn(相对误差不大于±10%)的兆欧表。当绝缘接头两侧的绝缘电阻≥10MΩ时,可认为其绝缘性能良好。

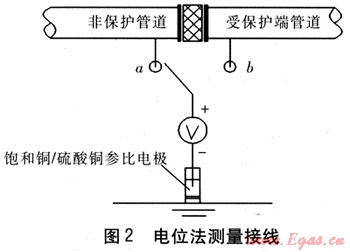

在役绝缘接头性能测试采用电位法进行,电位法测量接线见图2。若绝缘接头位置处设置接地电池,在测量前24h应断开接地电池连接线。有时为了防止绝缘接头两端的电压差过大,在非保护端也会设置一处牺牲阳极,在测量前24h应将其断开。

在绝缘接头性能良好的情况下,点b处电位Vb在数值上和管道阴极保护电位相近(-850~-1200mV),点a处电位Va在数值上与管道自然电位相近。根据测量结果,若Vb明显地比Va更小(电位差的绝对值为200~500mV),则认为绝缘接头的绝缘性能良好。如果电位差的绝对值小于200mV,则应该使用其他检测方法进一步测量怕-,以确定绝缘接头是否失效。

3 套管内钢管阴极保护

套管对燃气钢管的影响有2个方面:一是,由于有些套管对阴极保护电流具有屏蔽作用,使阴极保护电流不能对套管内的钢管起到保护作用,使其成为管道阴极防护的薄弱环节;二是,由于套管与燃气钢管的不均匀沉降,套管易搭接在燃气钢管上而造成阴极保护电流的大量流失。

为了防止套管对阴极保护电流的屏蔽,对于新建埋地管道,应尽量避免使用套管,可以通过加大壁厚及增加埋深来代替套管穿越方案[6]。在不可避免使用套管时,应优先考虑使用水泥套管,其次考虑钢质套管。钢质套管要做外壁防腐,防止因套管腐蚀而使环形空间渗入地下水或腐蚀性介质。

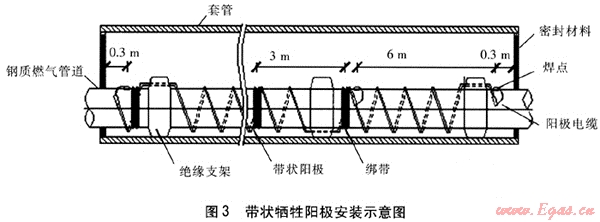

考虑到带外防腐层的钢质套管的屏蔽作用,可以在套管内设置局部阴极保护以解决套管屏蔽的问题[7]。套管内的钢质燃气管道可采用带状牺牲阳极。带状牺牲阳极具有一定的柔性,可以紧紧缠绕在管道之外,位于套管之内,阳极电缆可以直接焊接在燃气管道的外壁上,带状牺牲阳极示意图见图3。

套管内带状牺牲阳极的用量可根据保护面积进行设计计算得出所需阳极的质量。当燃气管道外径≤219mm时,镁阳极带沿管道外壁等距且与管道轴向成30°角缠绕;当燃气管道外径为219~377mm时,沿管道外壁等距且与管道轴向成45°角缠绕;当燃气管道外径≥377mm时,沿管道外壁等距且与管道轴向成60°角缠绕。

在带状牺牲阳极施工完成之后,套管两端应采用柔性的防腐、防水材料密封,套管内使用木质挡板固定,然后用沥青油麻密封。也可根据实际情况使用其他密封材料,但要保证具有良好的密封性能。

由于路面不均匀沉降等问题,套管可能会下沉,压破燃气管道防腐层与其搭接,这样管道就会消耗一部分阴极保护电流。可以在套管一端多埋设一组牺牲阳极或者将埋设在附近的阳极组改埋在套管一端,以便提供上述情况时套管的电流消耗。

4 杂散电流干扰及保护

杂散电流对燃气管道会产生强烈腐蚀作用。杂散电流主要表现为直流电流、交流电流状态。直流杂散电流主要来源于工厂中的直流电解设备、电焊机、直流输电线路以及城市地铁、电气化铁路车辆直流供电牵引系统等,它们是造成燃气管道杂散电流腐蚀的主要原因[8]。交流杂散电流主要来源于交流电气化铁路、输配电线路系统,通过阻性、感性和容性耦合在相邻的燃气管道中产生交流杂散电流,但交流杂散电流对管道腐蚀较轻微,一般为直流腐蚀量的1%。杂散电流干扰程度指标[9]见表3。

表3 杂散电流干扰程度指标

|

指标

|

级别

|

||

|

弱

|

中

|

强

|

|

|

土壤电位梯度/(mV·m-1)

|

<0.5

|

0.5~5.0

|

>5.0

|

|

管地电位正向偏移/mV

|

<20

|

20~100

|

>100

|

当管道附近土壤电位梯度大于0.5mV/m或管道任意点的管地电位较自然电位正向偏移大于20mV时,可确认管道受到杂散电流干扰;当管道附近土壤电位梯度大于2.5mV/m或管道任意点的管地电位较自然电位正向偏移大于100mV时,应采取排流保护或其他防护措施[9]。

如果管道上存在较大杂散电流干扰,可通过杂散电流检测仪器,检测出杂散电流的流入、流出点,再进一步采取排流措施。

① 直接排流:管地电位偏移稳定在正方向时,可采用直接排流的保护措施。通过导线将管道和干扰源侧的负极直接连通,使管道中的干扰电流引入干扰源的负极。此法适用于变电所附近,简单经济、效果好,但范围有限。

② 强制排流:强制排流主要用于管地电位正、负极性交变,电位差小,且环境腐蚀较强的情况下使用。通过强制排流器将管道和轨道连通,杂散电流通过强制排流器的整流环排放到轨道上,当无杂散电流时,强制排流器给管道提供阴极保护电流,使管道处于阴极保护状态。此法保护范围大,地铁停运时可对管道提供阴极保护,但对轨道电位分布有影响。

5 极化探头的应用

阴极保护电位的测量由于受到土壤介质中IR降(电流流动在参比电极与金属管道之间电解质上产生的电压降)的影响,用普通的Cu/饱和CuSO4参比电极无法准确测量实际保护电位,影响到对管道是否处于充分保护状态的判断。而极化探头是通过对Cu/饱和CuSO4参比电极的改造,从而能消除土壤介质中90%左右的IR降,测量出管道的真实保护电位。

5.1 极化探头的基本原理及构造

消除IR降对阴极保护电位测量结果的影响,有两条路线可以实现,其中一条为尽量减小测量参比电极与被测量对象之间的阻抗。极化探头消除IR降的基本原理就是尽量减4,N量参比电极与被测量对象之间的阻抗,从而达到减小IR降对阴极保护电位测量结果影响的目的[10]。

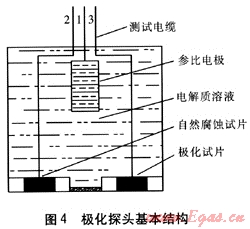

极化探头由测试试片(自然腐蚀试片和极化试片)、参比电极和电解质组成,其基本结构见图4。极化试片用和管道相同的材质制成,并用导线与管道相连,外部用绝缘体隔离,只留一个多孔塞子(渗透膜)作为测量通路,这样的结构可使参比电极和燃气管道之间的电阻压降最小,直接测量无IR降电位,而不必断开管道保护电流或间歇中断与管道连接的电缆。只有将电位测试探头处于与管道相同的土壤中,电位测试探头才有效。

5.2 极化探头的安装与测试

当把极化探头作为监测电极长期埋入地下时,首先要把极化探头装入牺牲阳极用的填料包内再埋入土壤中,并对极化探头周围的土壤浇水润湿。在图4中,1号线连接参比电极;2号线连接自然腐蚀试片,连接到检测桩上用来测量自然电位;3号线连接到极化试片,并通过检测桩连接到被测体(燃气管道)用来测量极化电位,极化试片最好为与被测钢管同材质的钢片,也可采用普通A3钢片。

极化探头连接导线与极化探头本体连接处应进行密封。极化探头应置于棉布袋中,棉布袋中装满填料,并保证填料的最小厚度不小于200mm。

在进行阴极保护电位测量时,将万用表连接在1号线和2号线之间时,万用表的读数即为管道的自然电位;将万用表连接在1号线和3号线之间时,万用表的读数即为消除IR降的真实的阴极保护电位。

6 管道防腐层缺陷点检测及维修

燃气管道在下沟覆土施工过程中,土壤中的石块等都会造成管道防腐层的破损,这些防腐层破损点将成为阴极保护电流的流失点,将加快牺牲阳极的消耗速度,使牺牲阳极失效而使管道处于欠保护状态。因此,有必要对竣工的燃气管道进行防腐层缺陷点检测及维修,以保证阴极保护系统的正常运行。

管道防腐层破损点检测定位[11]常用的间接检测方法有管内交流电流衰减法(PCM法)、直流电位梯度法(DCVG法)和皮尔逊法(Pearson法)。防腐层破损点定位误差±0.2m。防腐层缺陷点的分类标准如下。

① 一类破损点:防腐层破损严重或破损面积较大,已经失去防腐作用,相当于管道裸露在土壤中。这类破损点处的管道已经或正在发生严重腐蚀,无论此管道有无阴极保护,都必须立即对破损的防腐层进行修复。

② 二类破损点:防腐层很差,破损点处的防腐层还存在但是已失去防腐作用,防腐层与管道之间已发生严重剥离,有些点已发生不同程度的腐蚀。这类破损点需要在1~2年内进行有计划性的修复。

③ 三类破损点:防腐层存在缝隙或渗水现象,防腐层与管道之间存在轻度剥离,防腐层绝缘电阻率很小,漏电严重,或防腐层很薄。裸露后用肉眼观察不出露铁点,用电火花仪检测时有火花产生。这类破损点在阴极保护电位<-850 mV(Cu/饱和CuSO4参比电极测试值,消除IR降)时,可以不用修复,只要监控即可。

参考文献:

[1] CJJ 95—2003,城镇燃气埋地钢质管道腐蚀控制技术规程[S].

[2] GB/T 21448—2008,埋地钢质管道阴极保护技术规范[S].

[3] 胡士信,廖宇平,王怀冰.管道防腐层设计手册[M].北京:化学工业出版社,2007.

[4] GB/T 17731—2004,镁合金牺牲阳极[S].

[5] GB/T 21246—2007,埋地钢质管道阴极保护参数测量方法[S].

[6] SY/T 0325—2001,钢质管道穿越铁路和公路推荐作法[S].

[7] 朴贞花,袁赓,童高田.埋地套管中钢质燃气管道的腐蚀与防护[J].煤气与热力,2005,25(5):21-24.

[8] 曹阿林,朱庆军,侯保荣.油气管道的杂散电流腐蚀与防护[J].煤气与热力,2009,29(3):B06-B10.

[9] GB/T 21447—2008,钢质管道外腐蚀控制规范[S].

[10] 杨义军,李文玉,王芷芳,等.极化探头在埋地钢质管道阴极保护的应用[J].煤气与热力,2010,30(4):A24-A27.

[11] ANSI/NACE Standard RP 0502-2002,Pipeline External Corrosion Direct Assessment Methodology[S].

(本文作者:李帆1 茅斌辉1、2 1.港华投资有限公司 广东深圳 518026;2.重庆大学 城市建设与环境工程学院 重庆 400045)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助