摘要:本文简要介绍了基于无损检测理论的漏磁检测、超声波检测、射线检测、涡流检测以及热像显示等管道内检测技术。重点分析了漏磁检测技术在城市燃气管道上的应用,并给出了加强管道完整性管理的一些建议。

关键词:城市燃气管道;内检测;超声波检测;漏磁检测;涡流检测;完整性管理

Study of pipeline inspection technology in City Gas Pipeline

Gao hui-ming,Meng Yue,Jing Shuai,Gong Ming

(Beijing Gas and Heating Engineering Design Institute,Beijing 100032,China)

Abstract:This paper describes the pipeline inspection technologies based on the nondestructive testing theory,including magnetic flux leakage testing,ultrasonic testing,radiographic testing,eddy current testing,thermal imaging techniques and so on. And then a detailed analysis is given to the magnetic flux leakage in City Gas Pipeline The suggestions on strengthening pipeline integrity management are given in the end.

Key words:City Gas Pipeline;Pipeline Inspection;Ultrasonic Testing;Magnetic Flux Leakage Testing;Eddy Current Testing;Pipeline Integrity Management

1 内检测的必要性分析

随着“西气东输”、“川气东送”等国家级骨干输气网络的建设,我国城市燃气得到快速发展,对在役管道的完整性管理要求也不断提高。管道内检测是提高管道完整性管理水平的有效手段之一。

管道内检测是指采用检测技术真实地检测并记录管道壁厚、管径、内腐蚀情况以及焊缝缺陷等。施工阶段进行内检测主要是监督施工方的施工质量,同时为后期运行管理提供基本数据;运营阶段实施内检测主要是了解腐蚀等原因导致的皱褶、凹陷等缺陷信息,进行预知性维修,以减少事故发生概率。运营阶段实施内检测日益得到管道业主的重视。

2 内检测技术筒述

近年来,随着计算机的广泛普及,国内外检测技术得到了迅猛的发展,逐渐形成管道外检测和内检测两个分支。管道外检测技术是在检测涂层及阴极保护的基础上,通过挖坑检测,达到检测管体腐蚀缺陷的目的。比较普遍的外检测方法包括:标准管/地电位检测、皮尔逊检测、密间距电位测试、多频电流测试、直流电位梯度测试。管道内检测技术主要用于发现管道内腐蚀、局部变形以及焊缝裂纹等缺陷,也可间接判断涂层的完好性。目前比较成熟的内检测方法包括漏磁检测[1、6]、超声波检测[2]、射线检测[3]、涡流检测[4]、红外热成像检测[5]技术等。表1给出了各种内检测技术的优缺点。

表1 各种内检测技术的优缺点

|

内检测技术

|

优点

|

缺点

|

|

漏磁检测

|

对检测环境要求低,在线检测能力强,自动化程度高,能够进行快速在线检测,是应用最广的一种磁粉检测方法

|

对运载工具的运行速度相当敏感,需控制清管器的运行速度;要求管壁达到完全磁性饱和;受管壁厚度的影响

|

|

超声波检测

|

被测对象广泛,缺陷定位准确,检测灵敏度高,便于现场使用

|

需要连续的耦合剂,主要适用于液体管道,在气体管道上使用有一定的困难;不能检测复杂几何形状和太小的工件

|

|

射线检测

|

可得到永久性记录,结果比较直观,检测技术简单,辐照范围广,检测时不需去掉管道上的保温层

|

需要把射线源和照相底片或荧光屏放置在另一侧。故难以用于在线检测;为防止人员受到辐射,射线检测时检测人员必须采取严格的防护措施。

|

|

涡流检测

|

适于管道表面缺陷或近表面缺陷的探伤

|

不适用于形状复杂的零件,检测结果也易于受到材料本身及其他因素的干扰

|

|

红外热成像检测

|

能进行非接触的在线测量;适用于检测高温压力管道的腐蚀分布

|

环境温度,通风等因素会影响热像显示图像的准确性;不适用于检测腐蚀的发展速率;

|

3 城市燃气内检测技术应用的思考

近年来,城市燃气建设规模越来越大。以北京为例,2009年接收天然气已达58亿立米。高压力级制管道在整个输配系统中的作用不言而喻。为开展完整性管理,针对高压力级制管道进行了内检测应用分析。

基于漏磁检测的管道检测系统具有准确性高、可靠性强的特点,另外,随着电子信息的发展,检测器探头小型化,处理器采样速率的提高,以及超大容量存储器的应用,漏磁检测于GIS、GPS技术的结合,实现了管道可视化完整性管理等高新技术在管道内检测技术领域的应用,使得漏磁检测器分辨率、定位精度有了大幅提高。与其他检测技术相比,更适合运用在城市燃气管道内检测上。为开展城市燃气管道内检测,并充分利用已设计、建设的清管系统,可优先选择漏磁检测的技术路线。

3.1 工作原理

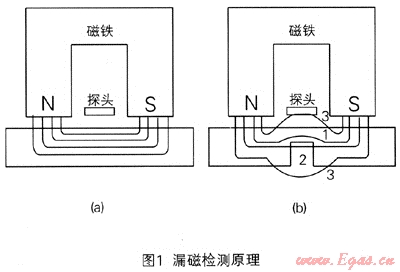

漏磁检测[1、6]是通过测量被磁化的铁磁材料工件表面泄漏的磁场强度来判断工件缺陷大小的,原理如图1所示:

若被测工件表面光滑、没有缺陷,内部没有杂物,则磁通将全部通过被测工件,如图1(a)所示;

若存在缺陷,则缺陷及其附近的磁阻增大,磁场发生畸变,如图1(b)所示。具体可以分为三部分:

(1) 大部分磁通在工件内部绕过缺陷;

(2) 少部分磁通穿过缺陷;

(3) 部分磁通离开工件的上下表面经空气绕过缺陷,即所谓的漏磁通。漏磁通的大小可通过霍尔元件测量得到,信号的强弱取决于管道情况。

3.2 装置构成

漏磁检测装置由钕铁硼永久磁铁励磁,采用霍尔效应传感器检测磁场。该装置自带电源,随传输介质流体运行,可连续检测数百公里管线,数据存储在硬盘中。待完成检测后,经评价软件处理得到缺陷尺寸所在位置,进而为管道安全评价、寿命预测、管线维护提供技术支持。为保证装置顺利通过弯头,装置分为测量节、计算机节和电池节三节,节间采用软连接,图2为装置的结构图。

3.3 技术指标

漏磁检测技术对检测环境要求低,在线检测能力强、自动化程度高,能够进行快速在线检测,是应用最广的一种检测方法。表2给出了漏磁检测器的详细技术指标。

表2 漏磁检测器技术指标

|

项目名称

|

技术指标

|

|

|

轴向采样距离

|

2,如果采样时间确定,采样距离会随检测速度而变化

|

|

|

周向传感器间距

|

8~17mm

|

|

|

最小检测速度

|

O.5M/S(采用导电线圈);没有要求(采用翟尔元件)

|

|

|

最大检测速度

|

4~5m/s

|

|

|

长度检测精度(轴向)

|

10mm

|

|

|

宽度检测精度(周向)

|

10~17mm

|

|

|

深度检测

|

一般腐蚀

|

最小深度:1O%WT(WT表示管道壁厚)

深度测量精度:±10%WT

长度测量精度:±20mm

|

|

坑状腐蚀

|

最小深度:(10%~20%)WT

深度测量精度:±10%WT

长度测量精度:±10mm

|

|

|

精度

|

轴向沟槽

|

最小深度:20%WT

深度测量精度:(-15%~+10%)WT

长度测量精度:±10mm

|

|

周向沟槽

|

最小深度:10%WT

深度测量精度:(-10%~+15%)WT

长度测量精度:±15mm

|

|

|

定位精度

|

轴向(相对于最近环焊缝):±O.1mm

周向:±5°

|

|

|

可信度

|

80%

|

|

3.4 对管道及设备的技术要求

就漏磁检测而言,用于城市燃气管道时,要求被检测管道直管段变形不大于13%D;弯头变形不大于10%D;沿线三通必须有挡条,或支线开孔不能大于干线管径;沿线阀门为全通径阀门;以及斜接管段角度不大于15°等;设置有收发球系统时,收发球筒的长度、收发球前场地的大小、以及检测设备的运行速度均有要求,以满足检测设备放入与取出的需要。

3.5 检测风险分析及对策

在线检测设备运用到城市燃气管道,还存在卡球、磨损等风险。决策实施在线检测,需要平衡短期管道安全与长期管道安全的辩证关系。长期来看,实施检测将降低运行管理风险。在实际的在线检测中,具体对策如下:

(1) 选择合理的检测时间,利用城市燃气的夏季供气低峰,减少检测风险;

(2) 选择合理的检测区段,收集数据、积累经验,以利推广;

(3) 做好应急预案,确保万无一失;

4、结论及建议

目前,高清晰度漏磁检测器已经成功应用于燃气管线,这对于提高国内燃气管道完整性管理水平,保障管道的安全运行具有十分重要的意义。由于管道内检测器使用的清管器比普遍使用的清管器要长得多,所以相当城镇燃气管道不具备管道内智能检测的条件,应用前需要对站场收、发球装置及部分管道、管件进行改造。

为了更好地实现城市燃气管道的内检测,建议如下:

(1) 正确选择无损检测的方法。应综合考虑管道的工艺条件、检测技术文件和相关标准的要求等因素,同时,应将各种检测方法相互结合,提高检测的全面性。

(2) 提高管道检测器的可靠性及其精度,为管道维修提供更为科学的依据。

(3) 积极借鉴国外先进技术,开展学术交流与国际合作。

(4) 建立管道完整性评价数据库,完善管道安全评估体系。

参考文献

[1] 杨理践,陈晓春,魏兢.油气管道漏磁检测的信号处理技术.沈阳工业大学学报,1999,21(6):516~518

[2] 沈建中,黎连修.超声无损检测的进展.无损检测,1998(2):31~32

[3] 陈树越,路宏年.数字式X射线成像无损检测技术.华北工学院学报,1999(1):49~53.

[4] 任吉林.涡流检测技术近20年的进展无损检测,1998(5):123~125

[5] 沈工田,李涛,姚泽华等.高温压力管道红外热成像检测技术.无损检测.2002(11):473~477

[6] 杨理践,王玉梅,冯海英.智能化漏磁检测装置的研究.无损检测.2002,24(3):100~102

(本文作者:高慧明 孟悦 井帅 龚明 北京市煤气热力工程设计院有限公司 北京 100032)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助