摘要:通过优化设计和试验,开发研究了28kW的不锈钢平板式全预混燃烧器。试验结果表明燃烧器燃烧稳定,性能良好,具有明显的节能减排效果,适合于燃气热水器和壁挂炉中应用。采用CFD和κ-ε湍流模型和Fluent软件进行了全预混燃烧器的冷热态数值模拟,计算结果与试验结果能相吻合,为平板式全预混燃烧器的开发提供了有价值的参考依据。

关键词:平板式;全预混燃烧;开发研究

0 前言

全预混燃烧器将燃气与燃烧需要的空气预先充分混合,然后进行燃烧;燃气/空气混合气在燃烧区能够瞬间完成燃烧,往往看不到火焰或者只有很短的火焰。全预混燃烧具有许多突出的优点,由于燃气/空气混合均匀,空气过剩系数可以控制得很低,因而烟气量较少,燃烧温度提高;燃烧产生的热量可以通过对流和辐射两种方式传递,大大提高传热效率。全预混燃烧器的表面热强度较高,所以燃烧效率高,头部尺寸小,燃烧室体积也同样减小。如果用在燃气热水器或壁挂炉中,可以腾出更多的空间进行热交换,因而提高效率。在充分燃烧的条件下,烟气中CO等不完全燃烧产物浓度降低了;随着烟气在高温区停留时间的缩短和空气量的减少,烟气中的NOx含量也大幅度地降低。全预混燃烧器在工业上的应用比较广泛,在燃气热水器和壁挂炉中开发应用全预混燃烧器,对于节能减排、发展低碳经济具有重要意义。

全预混燃烧器通常有不同的材料和结构形式:陶瓷板红外线燃烧器,金属纤维全预混燃烧器和金属板式全预混燃烧器。金属板式全预混燃烧器是上世纪80年代由英国首先开发成功的,目前在欧洲得到广泛使用。根据我们公司的生产条件以及综合考虑工艺、结构、加工、成本等因素,我们研究开发了不锈钢平板式全预混燃烧器,主要用于燃气热水器和冷凝式壁挂炉。

1. 全预混燃烧器的开发

1.1 燃烧器基本结构

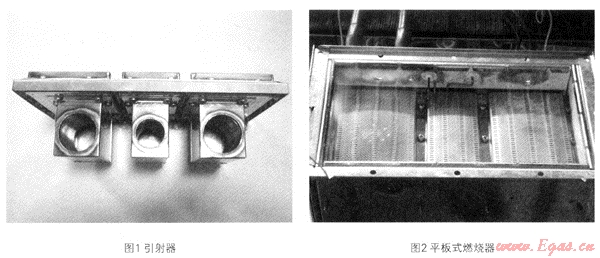

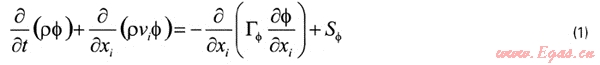

我们所开发的平板式全预混燃烧器由喷嘴、引射器、混合室、平板式火孔头部等组成。燃烧器用0.8mm厚的不锈钢薄板加工制成,具有良好的耐高温、耐腐蚀和加工性能。燃烧器的热负荷为28kW,燃气为天然气。采取强制鼓风式,按照燃气压力,由电控调节风机转速鼓入适量空气,进入混合腔预混。为了便于调节热负荷,整个燃烧器分成3个独立的单体燃烧器(见图1、图2)。两侧燃烧器的尺寸为107×74.5mm,各占热负荷总量的37.6%;中间燃烧器的尺寸为107×50mm,占热负荷总量的24.8%;燃烧器头部的高度为10mm。单体燃烧器由于尺寸的减小,能够有效地减少高温下不锈钢平板的变形,我们还创造性地将燃烧器头部的平板做成凸弧形,可以进一步防止不锈钢平板的高温变形和材料刚性的降低。燃烧室头部设置一块多孔均流板,以使头部火孔的混气压力和流量比较均匀,而且有利于防止回火。

中间燃烧器头部有730个圆火孔和160个扁火孔,侧燃烧器头部有1300个圆火孔和200个扁火孔;圆火孔直径为中O.82mm,扁火孔长3.5mm,宽0.7mm(图2)。头部的圆形小火孔得到较大的气流速度,在高温时能够避免回火;而面积稍大的扁形火孔能够牢牢拉住火焰,防止出现脱火。正是因为这两种不同形状火孔的优化配置,燃烧试验表明,在不同的热负荷条件下都可稳定燃烧,能够有效地防止冷、热态回火和脱火。同时适量的扁孔可以增加火孔总面积,相应减少头部尺寸。

平板式全预混燃烧器被安装在冷凝式壁挂炉内,燃烧所用的燃气是12T天然气,供气压力2kPa。通过反复调试,取得了良好的效果。燃烧器调节控制方便,运行时在火孔之上呈很短的蓝色火焰;在高、低负荷下都能稳定燃烧,没有出现回火和脱火现象。火焰温度大约950~1000℃,燃烧器外壁面温度基本在110~150℃。热水产率103%,排烟温度38℃,热效率达到105%,排放的烟气中CO=225ppm,NOx=14.9ppm。

2 平板燃烧器的数值模拟

在燃气热水器的燃烧器内,燃气与空气混合并燃烧成烟气,一般说来是一个相当复杂的具有化学反应的三维湍流问题。采用计算流体力学(CFD)数学模型,建立混合气体的流动、传热和燃烧基本方程,也即连续性方程、动量方程、能量方程和气体组分扩散方程,并补充湍流的RNGκ-ε模型。为了便于求解,这些基本方程可以用统一格式的通用微分方程来表示,从而可以应用一般化的数值计算方法,编制通用的计算程序。

2.1 基本方程

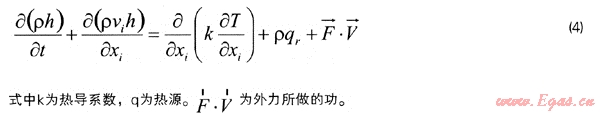

(1) 通用微分方程

采用统一的因变量来表示特性量,通用微分方程可表示为:

式中:第一项为非定常项,表示单位体积内特性量随时间的变化率;第二项为对流项,表示通过控制面的净通量;第三项为扩散项,表示通过控制面由分子效应引起的输运项的散度,其中GΦ表示特性量Φ的输运系数;第四项为源项,表示任一内部和外部过程或源对控制体内特性量变化所作的贡献。

当式中的特性量Φ分别为常数1、速度Vi、比热焓h和组分浓度c时,通用微分方程就分别表示质量方程、动量方程、能量方程和组分扩散方程;后三个方程中相应的输运系数,则分别为动力粘度、导热系数和扩散系数。

(2) 连续性方程

在通用微分方程中,设特性量Φ=1,并且在流体中不存在质量源或汇,即SΦ=0时,方程(1)就成为连续性方程:

(3) 动量方程(Navier-Stokes方程)

如果特性量是速度(动量),即Φ=Vj,源项为受到的外力和内力。对于不可压缩流体,则得到动量方程:

式中μ为流体的粘性系数,

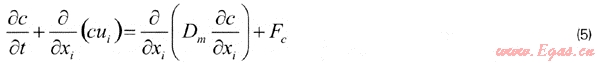

(4) 能量方程

如果特性量是热焓(能量),即Φ=h,则可得到能量方程:

(5) 气体组分的扩散方程

在扩散方程中,特性量是气体的组分浓度c:

式中Dm为扩散系数,Fc为组分c的输入源o

(6) 湍流的RNG κ-ε模型

对于粘性系数μ为常数的不可压流体作等温流动时,由连续性方程(2)和动量方程(3)就可以组成p、v的封闭方程组,在适当的边界条件和初始条件下能够求解流体流动问题。对于湍流,由于速度量在时均值 的基础上,又增加了湍流带来的速度脉动值:u′、v′、w′,因而必须引入湍流模型才能封闭求解。

的基础上,又增加了湍流带来的速度脉动值:u′、v′、w′,因而必须引入湍流模型才能封闭求解。

的基础上,又增加了湍流带来的速度脉动值:u′、v′、w′,因而必须引入湍流模型才能封闭求解。

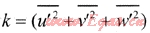

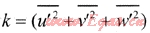

的基础上,又增加了湍流带来的速度脉动值:u′、v′、w′,因而必须引入湍流模型才能封闭求解。 该湍流模型定义湍流动能 ,湍流动量扩散率ε=cDk3/2L,其中cD为无量纲的阻力系数,L为特征长度。根据Navier-Stokes方程,可导出κ和ε方程:

,湍流动量扩散率ε=cDk3/2L,其中cD为无量纲的阻力系数,L为特征长度。根据Navier-Stokes方程,可导出κ和ε方程:

,湍流动量扩散率ε=cDk3/2L,其中cD为无量纲的阻力系数,L为特征长度。根据Navier-Stokes方程,可导出κ和ε方程:

,湍流动量扩散率ε=cDk3/2L,其中cD为无量纲的阻力系数,L为特征长度。根据Navier-Stokes方程,可导出κ和ε方程:

2.2 网格划分及边界条件

利用Gambit创建平板式全预混燃烧器的三维网格模型(图3),即根据几何参数绘制出燃烧器几何体,并划分网格,为中间燃烧器的三维网格模型。

边界条件包括进口处的气体流量、速度、温度和组分,并假定经过燃烧器头部的多孔均流板,气体速度和组分实现均匀分布。模拟计算采用的燃气是12T天然气,过剩空气系数α=1.05,火孔热强度9.1W/mm2,气体进口温度为20℃。应用Fluent5/6求解器作了数值计算。

2.3 冷态模拟结果

燃烧器中心截面的速度分布如图4。中间燃烧器和两侧燃烧器的火孔出口气体速度分布见图5和6。出,经过多孔均流板以后,燃烧器头部的火孔出口气流速度基本均匀,达到4.Om/s。

2.4 热态模拟结果

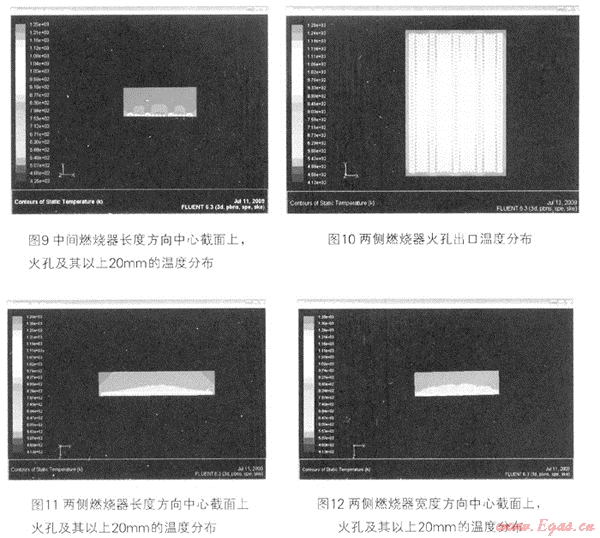

热态数模计算得到了中间燃烧器和两侧燃烧器的火孔出口以及火孔以上20mm的温度分布,见图7到图12。由图中可以看出,无论是中间燃烧器,还是两侧燃烧器,火焰都比较均匀,火孔以上有约6mm高度的短火焰,很快燃烧完全,火焰温度达到1000℃,与样机试验的实际燃烧温度相吻合。

3 总结

(1) 通过优化设计和反复试验,开发了28kW的平板式全预混燃烧器。该燃烧器混合均匀,火孔热强度大,燃烧温度和燃烧效率高;头部体积和燃烧室明显减小;燃烧稳定,没有出现回火和脱火现象;排放烟气中CO和NOx浓度降低。因此。该全预混燃烧器具有明显的节能减排效果,适合应用于燃气热水器和壁挂炉。

(2) 建立了平板式全预混燃烧器的数学模型,数值模拟计算结果与燃烧试验结果相吻合,表明数值模拟是合理可信的,可以为燃烧器开发提供指导和参考。

(3) 为了整体提高热水器和壁挂炉的能效,今后还需进一步提高全预混燃烧器的性能,降低制造成本,探讨燃烧器与热交换器的匹配耦合问题。

参考文献

[1] 同济大学,重庆建筑大学,哈尔滨建筑大学,北京建筑工程学院燃气燃烧与应用(第三版).北京:建筑工业出版社,2005

[2] 赵坚行.燃烧的数值模拟.北京:科学出版社,2002

[3] 岑可法,姚强,骆仲泱,李绚天.高等燃烧学.杭州:浙江大学出版社,2002

(本文作者:徐德明1 魏敦崧2 卢志龙1 周高云1 1.宁波方太厨具有限公司 浙江宁波 315300;2.同济大学机械工程学院 上海 200092)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助