摘要:气相采用雷诺应力模型(RSM)模拟,颗粒相采用拉格朗日坐标系随机轨道模型,模拟具有不同高宽比的入口截面下的旋风分离器内气固两相流流动特性。采用适当的高宽比,能使旋风分离器近壁面保持较高的气流速度,强化外旋涡,能使颗粒更容易被壁面捕集而分离,对提高分离效率有重要作用。

关键词:旋风分离器;高宽比;数值模拟;分离效率

Influence of Depth-width Ratio of Inlet Section on Flow Field in Cyclone Separator

LI Qiang,HUANG Rong-guo,MIA0 Zheng-qing,WEI Fei-fei

Abstract:The characteristics of gas-solid two-phase flow in cyclone separator having inlet section with different depth-width ratios are simulated by Reynolds stress model for the ga8 Pha8e and the particle stochastic trajectory model in Lagrange coordinate system for the particle phase. Using the appropriate depth-width ratio enables keep a high air velocity and strengthen the outer Vortex 1n the near wall of cyclone separator and allows particle to be captured and separated by the wall more easily,which plays an important role in improving the separation efficiency。

Key words:cyclone separator;depth-width ratio;numerical simulation;separation efficiency

旋风分离器是循环流化床的重要部件,是循环流化床内固体物料高效利用的保证。对于大容量循环流化床锅炉,由于旋风分离器的尺寸较大,导致分离效率降低。如何提高旋风分离器的分离效率是一项循环流化床设计时必须解决的技术问题。可以说,旋风分离器是循环流化床锅炉的一个核心部件,其性能的优劣对整个循环流化床锅炉的运行影响很大。

旋风分离器的分离效率和分离器内的流场是密切相关的,深入研究分离器内的气固两相流动特性对于其结构优化、提高分离效率有重要意义。近年来,国内外在旋风分离器结构尺寸、入口流速等对分离效率的影响已经做了大量研究和讨论,但是对旋风分离器入口截面高宽比对分离器分离效率影响的研究还不多。本文对入口截面高宽比对旋风分离器内流场的影响进行探讨。

1 模型及网格划分

① 模型及网格划分

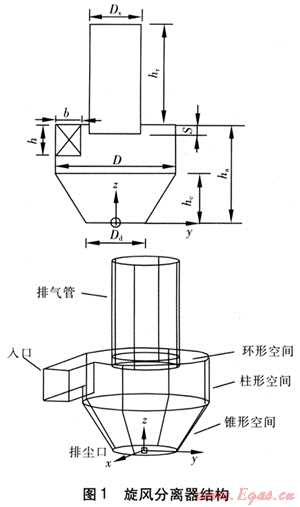

模拟对象为某300MW循环流化床锅炉的旋风分离器模型,模型与实物比例为1:25。旋风分离器结构见图1。入口截面高宽比是旋风分离器入口高度与宽度的比值,即图1中的h/b。分离器筒体直径D=320mm,旋风分离器总高度ha=710mm,排气管直径Dx=170mm,排气管高度hr=730mm,排尘口直径Dd=160mm,排气管插入深度S=70mm。

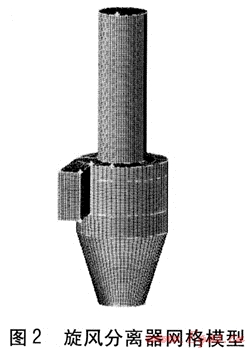

分离器入口尺寸一共设计了3种类型:类型A入口尺寸为190mm×101mm,入口截面高宽比为1.88;类型B尺寸为240mm×80mm,入口截面高宽比为3;类型C入口尺寸为320mm×60mm,入口截面高宽比为5.33。对旋风分离器进行网格划分,各部分均采用结构化网格,网格模型见图2。

图中hc——锥体段高度,mm

hr——排气管高度,mm

Dd——排尘口直径,mm

h、b——入口截面的高度、宽度,mm

S——排气管插入深度,mm

D——分离器筒体直径,mm

Dx——排气管直径,mm

ha——旋风分离器总高度,mm

② 数学模型及计算方法

目前,气相湍流计算模型主要有κ-ε模型、RNG模型、雷诺应力模型(RSM)。κ-ε模型基于各向同性假设,与旋风分离器内部强旋流场的实际情况不符。RNG模型虽然在κ-ε模型的基础上引入了时均应变率的概念,但由于依然采用各向同性的湍流动力黏度来计算湍流应力,在描述强旋流场时依然存在不足。RSM抛弃了各向同性湍流动力黏度及湍流应力与时均速度梯度成线性关系的假设,在模拟各向异性的湍流流动中具有一定的优越性,能更好地模拟强旋流场[1]。已有学者采用RSM成功模拟了不同结构参数下旋风分离器内的气相流场[2~6],能够很好地与实验值相符。因此,本文采用RSM对旋风分离器内部气相流场进行模拟。

由于旋风分离器内颗粒相为稀相,颗粒相采用拉格朗日坐标系下的随机轨道模型模拟,采用PRETO、QUICK差分格式和SIMPLE算法求解控制方程,考虑颗粒相和气相的耦合作用。

③ 边界条件设置

a. 入口边界条件。入口气流为常温下的空气,入口空气流速为15m/s,入口指定参数为湍流强度和水力直径。湍流强度,的计算式为:

I=0.16Re-0.125

式中I湍流强度

Re——入口雷诺数

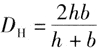

水力直径DH的计算式为:

式中DH——水力直径,mm

b. 出口边界条件。出口采用充分发展边界条件,即所有物理量在出口法线方向的梯度为0。

c. 壁面边界条件。壁面为无滑移边界条件,近壁面采用壁面函数法。

d. 排尘口边界条件。假设没有气流从排尘口流出,气流流量为零。

2 计算结果及分析

2.1 气相流场分析

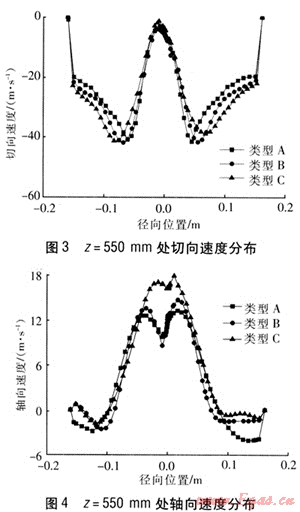

切向速度和轴向速度是影响旋风分离器分离效率的重要因素,本文选取z=550、670mm高度上的轴向速度和切向速度,分析柱形空间和环形空间内的切向速度和轴向速度分布。逆时针方向为切向速度的正方向,z轴正方向为轴向速度的正方向。由于本文的旋风分离器为顺时针切向进气,因此分离器内流体的切向速度为负。入口风速为15m/s时,3种类型的旋风分离器在z=550mm高度上气相流体的切向速度分布和轴向速度分布见图3、4。由图3、4可知,在柱形空间的外旋涡区,类型A旋风分离器壁面切向速度最小,类型B次之,类型C最大。即随着高宽比的增大,旋风分离器壁面附近的流体切向速度增大。类型A旋风分离器的切向速度最大值的径向位置离壁面最远,类型B次之,类型C最近,即随着高宽比的增大,切向速度的最大值的径向位置逐渐向壁面靠拢。在旋风分离器内,固体颗粒主要是在高速旋转产生的离心力作用下从气体中分离出来的。当分离器的高宽比增大时,壁面附近的切向速度变大,最大切向速度的径向位置更靠近壁面。由于壁面切向速度变大以及外旋涡向壁面靠近,气固两相流中的颗粒所受的离心力变大,更容易摆脱气相流体的牵引,被壁面捕集而被分离,从而提高分离效率。

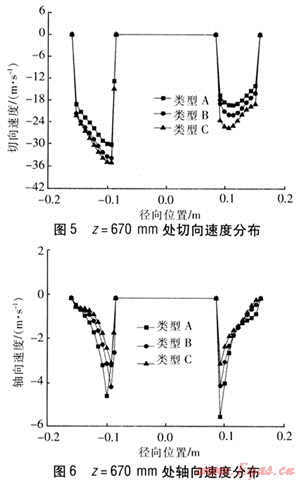

入口风速为15m/s时,3种类型的旋风分离器在环形空间内z=670mm高度上的切向速度分布和轴向速度分布见图5、6。由图5、6可知,类型A旋风分离器切向速度最小,向下的轴向速度最大;类型B次之;类型C分离器切向速度最大,向下的轴向速度最小。即随着高宽比的降低,向下的轴向速度增加。环形空间内气流向下的轴向速度增加,特别是靠近排气管壁外侧的气流向下的轴向速度增加较大,这也会加剧“短路流”现象,导致分离效率的降低。

2.2 旋风分离器压降

旋风分离器的压降是其内部流场的能量损失,是评价旋风分离器性能的一个重要参数。3种类型旋风分离器的压降见表1。由表1可知,旋风分离器压降随着高宽比的增大而增加。当高宽比增大时,最大切向速度的径向位置向壁面靠近,外旋涡的厚度减小,近壁面区颗粒浓度增大,从而增大了气流与分离器器壁之间的摩擦力,导致压降增大。Barth模型是基于平衡轨道理论的模型,考虑了摩擦对旋风分离器性能的影响,比较符合实验结果[7]。将数值模拟结果与Barth模型的计算结果进行对比,可以看出数值模拟结果误差较小,具有一定的精度。

表1 不同入口高宽比下旋风分离器的压降

|

类型

|

A

|

B

|

C

|

|

数值模拟结果/Pa

|

563

|

579

|

596

|

|

Barth模型计算结果/Pa

|

536

|

557

|

586

|

|

相对误差/%

|

5.04

|

3.95

|

1.71

|

2.3 分离效率

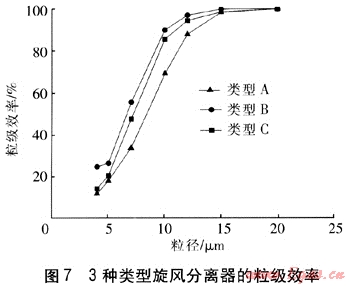

粒级效率是指某一给定粒径或粒径范围的分离效率,切割粒径是分离效率为50%时的颗粒粒径。粒级效率图可以清晰表明旋风分离器对不同粒径颗粒的分离性能。3种类型旋风分离器的粒级效率见图7。由图7可知,类型B旋风分离器的切割粒径最小。3种类型旋风分离器的分离效率分别为:A:88.71%,B:91.54%,C:90.27%。因此,当入口高宽比增大或减小时,分离器的切割粒径都变大,从而使分离器的分离效果变差。在实际工程运用中,应当保持旋风分离器入口高宽比在一个合适范围内,使得旋风分离器具有最佳的分离效率。

3 结论

通过比较3种不同类型的旋风分离器同一轴向高度上切向速度的分布,发现随着旋风分离器高宽比的增加,分离器内切向速度增加,从而在一定程度上提高分离器的分离效率。随着高宽比的增大,压降增大。发现旋风分离器分离效率并不是随着高宽比的增加而增加,而是存在一个入口高宽比的最佳区间,使得旋风分离器具有最佳的分离效率和较低的压力损失。

参考文献:

[1] 陶文铨.数值传热学[M].西安:西安交通大学出版社,2001.

[2] 王海刚,刘石.用雷诺应力模型计算旋风分离器中气固两相流动[J].工程热物理学报,2004,(1):189-192.

[3] 王乐勤,郝宗睿,王循明,等.筒体长度对旋风分离器内流场影响的数值模拟[J].工程热物理学报,2009,(2):223-226.

[4] 曹晴云,姬广勤,金有海,等.不同结构参数下旋风分离器气相流场的数值研究[J].流体机械,2008,(1):34-39.

[5] 宋健斐,魏耀东,时铭显.旋风分离器内颗粒浓度场的数值模拟[J].中国石油大学学报(自然科学版),2008,(1):90-94.

[6] 王海刚,刘石.不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J].热能动力工程,2003,(4):337-342.

[7] (丹)霍夫曼A C,(美)斯坦因L E(著),彭维明,姬忠礼(译).旋风分离器——原理、设计和工程应用[M].北京:化学工业出版社,2004.

(本文作者:李强 黄荣国 缪正清 卫飞飞 上海交通大学机械与动力工程学院 上海 200240)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助